Oxydation par la vapeur des composants en acier des canaux de combustible, conduites d’alimentation et collecteurs des réacteurs CANDU

Résumé de la présentation/du document technique présenté lors du :

28e Congrès international sur la mécanique structurale en technologie des réacteurs

Du 10 au 15 août 2025

Préparé par :

M. Shawkat et S. Gyepi-Garbrah

Commission canadienne de sûreté nucléaire

Résumé :

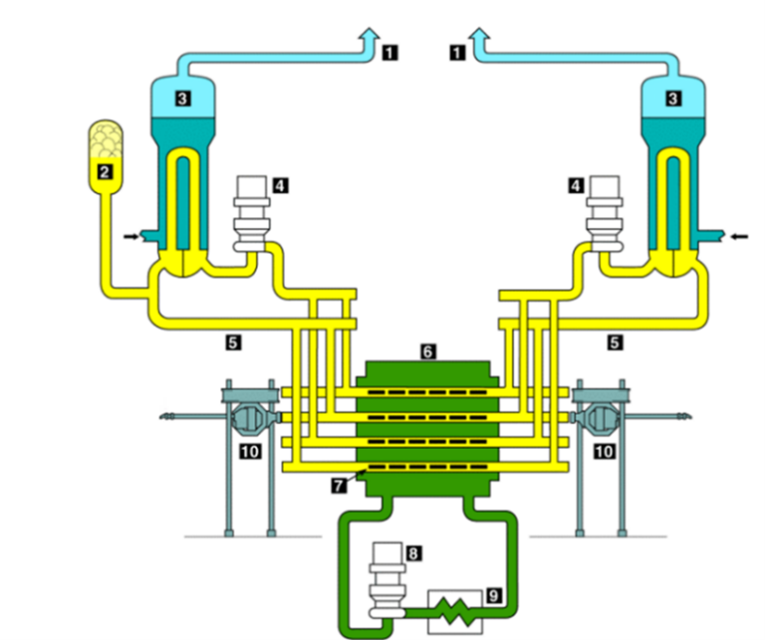

À la suite d’un accident grave dans une centrale nucléaire CANDU, comme une panne d’électricité totale, l’intégrité du combustible et des canaux de combustible sera mise en péril en raison de la perte d’une géométrie refroidissable qui entraîne une discordance entre le taux de production de chaleur et la capacité d’évacuation de la chaleur. L’interaction vapeur-zircaloy et vapeur-acier à des températures élevées générera des concentrations d’hydrogène qui peuvent représenter un risque d’explosion et compromettre l’intégrité du confinement. Dans le réacteur CANDU (figure 1), on trouve du zircaloy dans les gaines de combustible, les tubes de force et les tubes de calandre, tandis qu’on trouve de l’acier dans les raccords d’extrémité, les tubes de revêtement, les bouchons de fermeture des canaux, les bouchons de blindage, les conduites d’alimentation et les collecteurs.

1. Conduite de vapeur menant aux turbines électriques 2. Pressuriseur 3. Générateur de vapeur 4. Pompes 5. Collecteurs d’entrée 6. Cuve de calandre 7. Canal de combustible 8. Pompe de recirculation du modérateur 9. Échangeur de chaleur 10. Appareils de rechargement du combustible en marche

Figure 1 : Schéma d’un réacteur CANDU illustrant divers composants et structures

Les centrales nucléaires canadiennes ont mis en œuvre des programmes de gestion des accidents graves (GAG) qui visent à cerner et à atténuer les conséquences d’accidents graves, y compris prévenir et atténuer les risques liés à la combustion de l’hydrogène. Un programme de GAG met à profit plusieurs stratégies pour atténuer les risques liés à l’hydrogène en réduisant le terme source d’hydrogène au moyen d’allumeurs (si l’alimentation électrique est disponible), de recombineurs autocatalytiques passifs (RAP) et de techniques de dilution par injection de gaz inerte dans l’enceinte de confinement, créant ainsi un mélange léger d’hydrogène et d’air inférieur aux concentrations requises, afin de prévenir les problèmes de surpression dans l’enceinte de confinement.

En général, on a porté plus d’attention à la quantification des rejets d’hydrogène dus à la réaction vapeur-zircaloy compte tenu des températures élevées et de la grande surface totale des éléments de combustible. Cependant, puisque la conception des réacteurs CANDU comprend l’utilisation de multiples canaux de combustible qui sont liés par plusieurs composants en acier (comme des raccords d’extrémité, des conduites d’alimentation prolongées et des collecteurs), l’oxydation des pièces par la vapeur constituera également une source d’hydrogène qui doit être étudiée et quantifiée pour s’assurer que les stratégies de prévention et d’atténuation des accidents graves adoptées demeurent en mesure de réduire ou de prévenir le risque de combustion.

La Commission canadienne de sûreté nucléaire (CCSN) a retenu les services de Westinghouse Canada pour effectuer une étude expérimentale visant à évaluer la cinétique de l’oxydation vapeur-acier et à quantifier le rejet d’hydrogène de sept alliages qui représentent différents composants des canaux de combustible CANDU et de leurs conduites d’alimentation. Nous avons réalisé pour chaque alliage plusieurs essais d’oxydation isotherme dans un environnement à forte teneur en vapeur dont la température variait de 900 à 1600 K. Le tableau 1 présente les alliages utilisés dans l’étude et les pièces représentatives dans un réacteur CANDU. En tout, 76 essais ont été effectués, dont quelques-uns ont été répétés pour quantifier la reproductibilité de l’essai.

| No | Matériau | Pièce du circuit caloporteur CANDU |

|---|---|---|

| 1 | ASME SA-106 de nuance C | Conduites d’alimentation dans certaines tranches remises à neuf |

| 2 | ASME SA-106 de nuance B | Conduites d’alimentation et collecteurs |

| 3 | ASME SA-182.F6a | Bouchons de fermeture des canaux |

| 4 | ASTM A564 de nuance 630-H1075 | Bouchons de blindage et de fermeture des canaux dans certaines centrales nucléaires |

| 5 | AISI de nuance 403-SS | Raccord d’extrémité |

| 6 | ASTM A268 de nuance TP-410 SS | Tube de revêtement |

| 7 | ASTM A-395 de nuance 60-40-18 (faible en cobalt) | Bouchon de blindage |

Nous avons utilisé deux approches afin de quantifier les transitoires de rejet d’hydrogène : a) analyse thermogravimétrique pour les expériences à une température de 900 K et b) analyse à ultra haute température (UHT) pour les expériences à des températures supérieures à 900 K. L’analyse thermogravimétrique nous permet de mesurer l’augmentation de la masse des éprouvettes durant l’oxydation, puis d’estimer le rejet d’hydrogène en supposant un processus d’oxydation stœchiométrique. Quant à l’analyse à ultra haute température, elle permet de mesurer directement le rejet d’hydrogène en examinant les produits de la réaction vapeur-acier au moyen d’un système chromatographique pour détecter les transitoires de production d’hydrogène sans formuler d’hypothèse au sujet du processus d’oxydation. À 900 K, les essais initiaux à ultra haute température ont donné lieu à un faible rejet d’hydrogène qui n’a pu être détecté avec une certitude raisonnable. Nous avons donc utilisé, à cette température, l’analyse thermogravimétrique. Nous avons également mesuré les gains de masse du spécimen mis à l’essai à ultra haute température et nous avons comparé ces gains aux valeurs dérivées des rejets d’hydrogène mesurés pour comparer les résultats des deux approches et déterminer dans quelle mesure l’hypothèse de la phase métallurgique de l’oxyde est pertinente. Comme plusieurs structures d’oxydes pouvaient être formées, nous avons effectué une analyse par diffraction des rayons X sur certaines éprouvettes oxydées afin de quantifier les phases métallurgiques de l’oxyde.

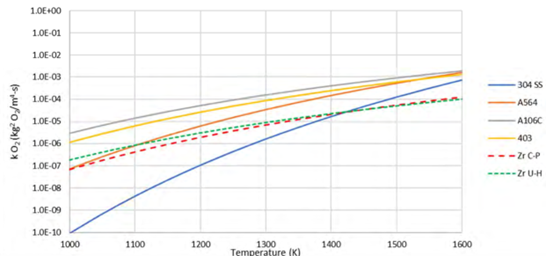

Nous avons obtenu les taux de production d’hydrogène pour tous les essais aux températures cibles, à l’exception de l’éprouvette d’acier A-395 fondu à 1500 K. À basse température, soit 900 K, l’augmentation de la teneur en chrome a réduit le taux d’oxydation. Cependant, à des températures plus élevées, nous avons conclu d’après nos observations que le lien de dépendance entre le taux d’oxydation et la teneur en chrome était moindre. Toutes les données sur les transitoires de l’hydrogène ont montré que les alliages mis à l’épreuve présentaient une cinétique d’oxydation de l’acier par la vapeur qui suivait une cinétique parabolique, et nous avons utilisé une fonction d’Arrhenius pour modéliser la constante du taux de réaction de chaque alliage. L’analyse par diffraction des rayons X a montré que les structures cristallines formées étaient principalement de la magnétite (Fe3O4) et de la wustite (FeO), et que l’état d’oxydation moyen du fer correspondait environ à une valence de +2,5. Les résultats de cette étude concordaient bien avec l’étude thermogravimétrique de l’acier SA-106 de nuance B réalisée par les Laboratoires Nucléaires Canadiens. Les constantes de taux de gain de masse des alliages étudiés ont été comparées aux valeurs d’oxydation vapeur-zircaloy dérivées en fonction des corrélations de Cathcart-Pawel (CP) et d’Urbanic-Heidrick (UH), et les résultats sont présentés à la figure 2. A la même température, la production d’hydrogène due à l’oxydation du zircaloy est inférieure à celle due à l’oxydation de la plupart des alliages étudiés. Lors d’accidents graves, nous nous attendons à ce que la température des gaines de combustible en zircaloy soit beaucoup plus élevée que celle du reste des composants des canaux de combustible et des conduites d’alimentation puisque les gaines sont en contact direct avec les pastilles de combustible.

Les résultats de cette étude démontrent l’importance de prévoir les transitoires de température associés aux gaines de combustible, aux composants internes en acier des canaux de combustible et aux conduites d’alimentation au fil de l’évolution d’un accident grave à l’aide d’outils de simulation appropriés qui modélisent la cinétique d’oxydation de ces pièces pour quantifier avec précision les taux de production d’hydrogène. Cette étude aidera le personnel de la CCSN à renforcer sa capacité scientifique et à approfondir les connaissances dont il a besoin pour surveiller l’utilisation des stratégies de GAG par les titulaires de permis en vue de prévenir et d’atténuer le risque de combustion d’hydrogène en cas d’accidents graves mettant en cause des réacteurs CANDU.

Pour obtenir une copie du document correspondant au résumé, veuillez communiquer avec nous à cnsc.info.ccsn@cnsc-ccsn.gc.ca ou en composant le 613-995-5894 ou le 1-800-668-5284 (au Canada). Veuillez nous indiquer le titre et la date du résumé.

Détails de la page

- Date de modification :